图:我国研发新型航空发动机材料,有望大幅提升发动机性能

2016年6月20日,《自然·材料》杂志刊登了南京理工大学陈光教授团队研制的新型钛铝合金材料在高温条件下的应用成果。该研究团队研制的“聚片双晶钛铝单晶”(PST钛铝单晶)合金材料可承受900℃以上的高温,比现有航空发动机核心部件使用的镍基合金的耐高温能力提高了150℃~250℃。中科院院士曹春晓表示,“镍基单晶高温合金的承温能力每提高25℃~30℃,即为一代新合金。陈光教授团队研制的这一新型材料,一下将承温能力提高了150℃~250℃以上,是引领世界的重大成果,对我国的航空航天事业发展具有重大价值。”

在航空领域,有一代材料、一代发动机的说法。叶片是航空发动机最关键的核心部件,其承温能力直接决定发动机性能。美国GE公司曾采用一种代号4822的钛铝合金(耐高温能力在650℃~750℃),替代镍基高温合金制造GEnx发动机最后两级低压涡轮叶片,不仅降低了发动机的重量,而且使得单台发动机节油20%,氮化物排放量减少80%,噪音降低50%,成为当时航空与材料领域轰动性的进展。设想将这种新型钛铝合金材料应用到整个发动机的叶片上,对于飞机的减重、降噪、节油和降低成本等作用将更加显著,具有广泛而可观的应用前景。

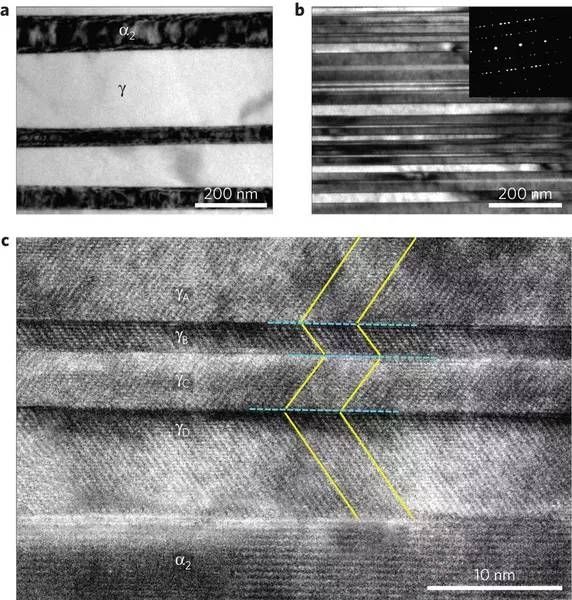

然而,目前航空领域使用的钛铝合金材料,有些室温塑性不够,容易产生裂纹;有些室温塑性上去后,抗蠕变性能又下去了,高温下容易变形。所以,目前钛铝合金的使用温度在650℃~750℃,因此,无法在涡轮叶片上普遍使用。如何解决在具备室温塑性的同时提高使用温度成为重大难题,20多年来都没有取得突破。陈光教授团队的研制的新型钛铝单晶合金材料,室温拉伸塑性和屈服强度分别高达6.9%和708兆帕,抗拉强度高达978兆帕,实现了高强高塑的优异结合,突破了这一难题。而且,新型钛铝合金在质量、强度、塑性和成本方面都具有显著优势。其最小的蠕变速率和持久寿命均优于已成功应用于GEnx发动机的4882合金1~2个数量级,有望将钛铝合金的使用温度提至900摄氏度以上。

陈光教授指出,尽管钛铝单晶合金突破高温使用的瓶颈,但离实际应用估计还需要5~10年的时间。中国科学院金属所研究员袁超认为,该成果属于金属间化合物研究的重大突破,或将引领新一轮金属间化合物研究热潮,具有重大理论意义。同时,高塑性为其真正工程应用奠定基础,具有重大工程意义。因此,袁超建议国家加大支持力度,尽快完成该合金全面性能测试,真正应用于我国航空发动机的叶片制造,提高飞机核心部件的性能,助力我国航空航天事业发展。

民营企业、中小企业与农民工工资清欠线索信访联系人

总部:成 鹏 021-20888327 chengpeng@comac.cc

试飞中心:彭博 021-20889919 pengbo@comac.cc

营销中心:杨旭 021-20886097 yangxu1@comac.cc

四川公司:陈萍 028-63160670 chenping1@comac.cc

假冒中国商飞公司及所属企业问题线索举报联系方式 陈先生 021-20880893 chenyudong@comac.cc